mikketaがT-SITEnewsで紹介されました。

三星毛糸株式会社様と行っているプロジェクト「mikketa」がT-SITEnewsで紹介されました。

記事はこちら

![]()

三星毛糸株式会社様と行っているプロジェクト「mikketa」がT-SITEnewsで紹介されました。

記事はこちら

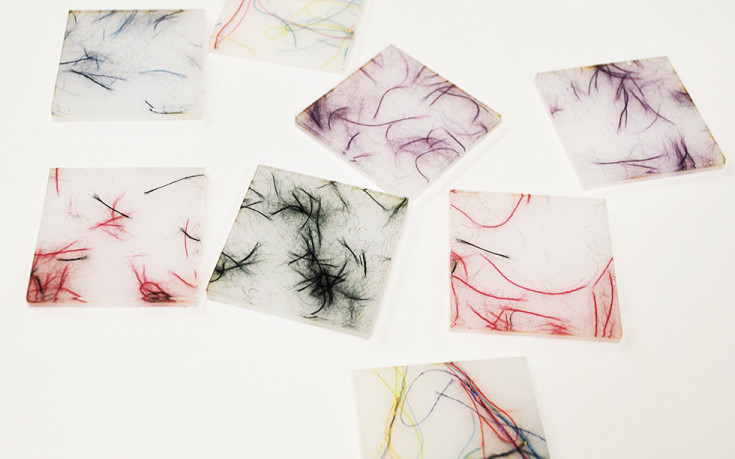

「mikketa」アクリルとは…

本来、捨てられてしまう生地の製造過程で出る余り糸を、樹脂と混ぜて製作したアクリル板です。

ひとつひとつ表情が違うので、お気に入りの1枚を探すのもお楽しみいただけます。

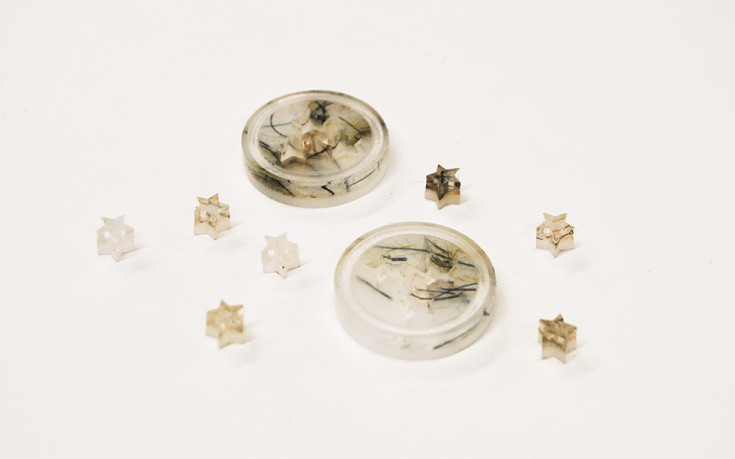

「mikketa」とは…

三星毛糸(mikke)とTAB(ta)の共同プロジェクト。

製造過程の流れの中で見過ごされたコトをmikke(発見)して、

デザインに+α(工夫)することで、日常生活を彩るモノに変える活動をしています。

・会期

2015年05月04日(月)

・時間

①11:00-12:00

②13:00-14:00

③15:00-16:00

・場所

湘南T-SITE1号館2階 Fab Space

・参加費

3,000円(税込)

・申し込み方法

予約受付あり。飛び入り参加もOK!

1号館2階 FabSpace店頭、

もしくは電話にてお申し込みください

・問い合わせ先

Fab Space 0466-31-1529

受付時間:11:00-20:00

http://real.tsite.jp/shonan/event/2015/04/mikketa.html

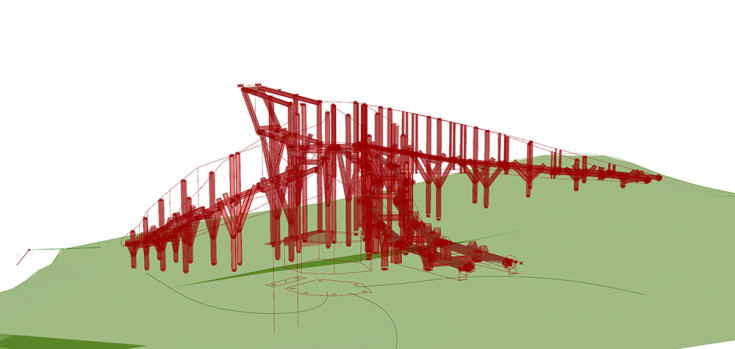

「北のリボン」では施工が専門でない自分たちでも施工ができるようコンピュテーショナルデザインの手法を用い設計を行いました。

設計する上で3つの条件を設定しました。

・施工も自ら行う※

設計初期段階から施工方法の検討

部材の加工を極力簡単にする

加工図の作成

※建て方( 柱、梁の組み上げ) は大工さんにお願いしました。

・傾斜地にそのまま建てる

敷地がフラットでないため形状が複雑になる

・有機的な形状

図面(2D) での検討が難しい

この条件を担保したまま様々な検討を行うためにコンピュテーショナルデザインを用いました。

コンピュテーショナルデザイン※

多様な情報を関係付けさせ解を出す手法

アルゴリズム( 形状を決めるルール) を作ってコンピューターが自動に計算を行い3D モデル化、パラメーター( 変化を与える条件や数値) を調節することで形状の詳細な検討も大量かつ容易に行うことができる。

モデルから必要なデータを取り出して図面化や機械に加工データとして渡すことができる。

※コンピュテーショナルデザインの定義ではなく、今回用いた方法についての説明です。

従来の設計手法

スケッチ→初期検討模型→形状検討模型→基本設計( 図面化)→詳細検討模型→実施設計( 図面化)・・・→施工図、加工図→施工

今回の設計手法※

スケッチ→初期検討模型→コンピュテーショナルデザイン→加工図の取出し→施工

※今回は見晴台という比較的要素が少ないものだったため、コンピュテーショナルデザインのあとに加工図の取出し施工となっていますが、住宅やオフィスなどの建物の場合、現状では設計の図面化は必要になると考えられます。

アルゴリズムとして設定した基本ルール

・海、森、東屋からのライン、空の方向を示す先端ポイントをもとに形状を生成 → コンセプトの反映

・部材切断角度の定義( 梁:0°,15°,30°,45°、頬杖:0°~ 45°の間で5°ずつ) → 施工の簡易化

・使用部材の寸法範囲の規定 → 効率的な材料取り

・構造検討結果 → 構造の反映

設計環境

Rhinoceros(3D モデリングソフト)+Grasshopper(RhinocerosPlugin グラフィカルアルゴリズムエディタ)+Python( プログラミング言語)

形状の生成方法

基準となる線と点 → 線の等分 → 参照ポイントをもとに3D上に配置 → 定義したラインに変換 → ラインをもとに部材生成

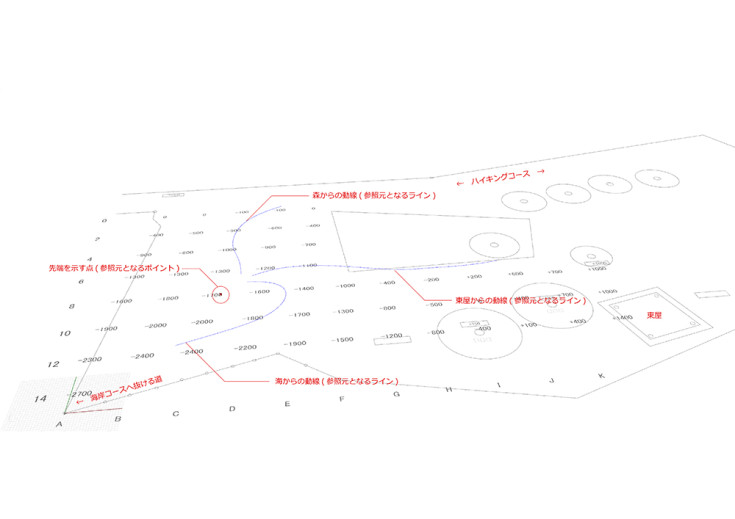

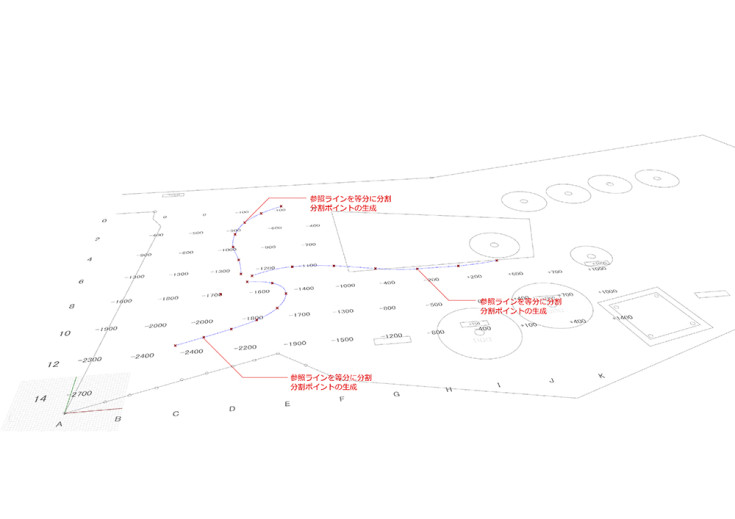

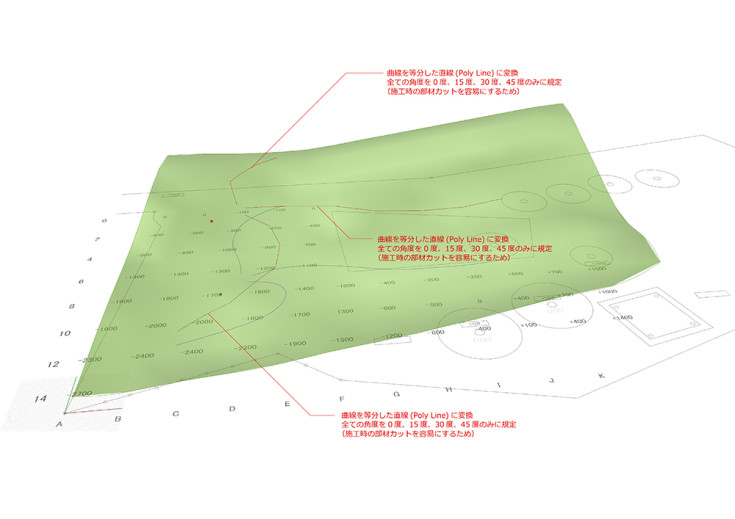

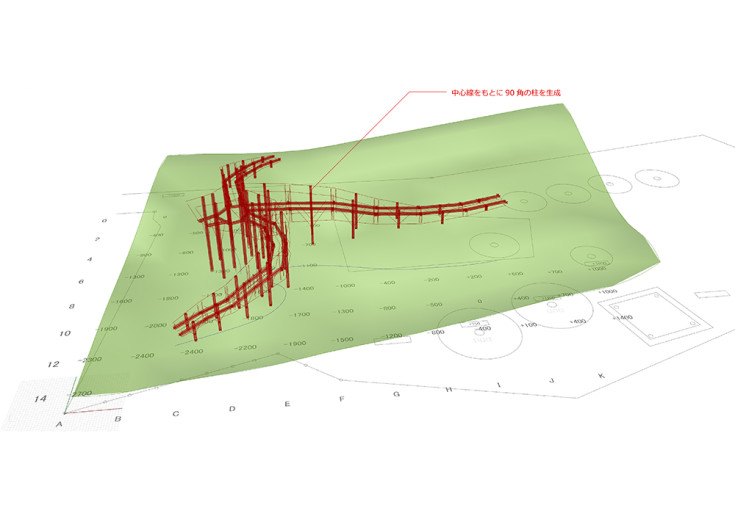

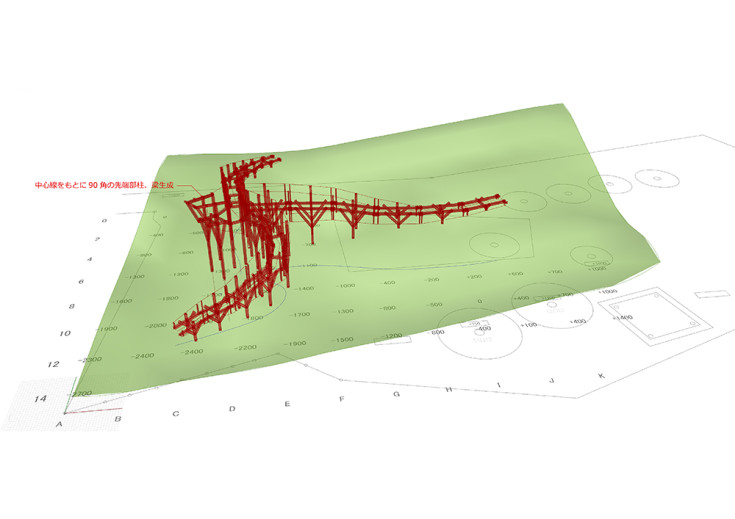

モデル生成過程

1.海、森、東屋からの動線(参照元となるライン)、先端を示す点(参照元となるポイント)の設定

2.参照ラインを等分に分割、分割ポイントの生成

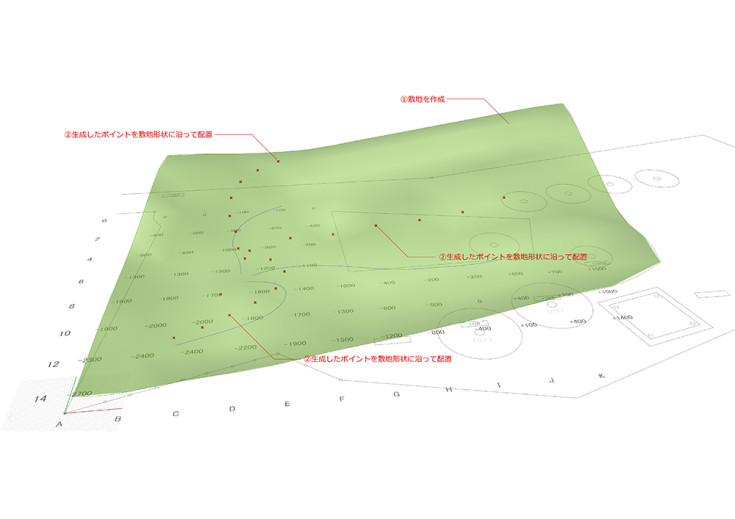

3.①敷地を作成 ②分割ポイントを敷地形状に沿って配置

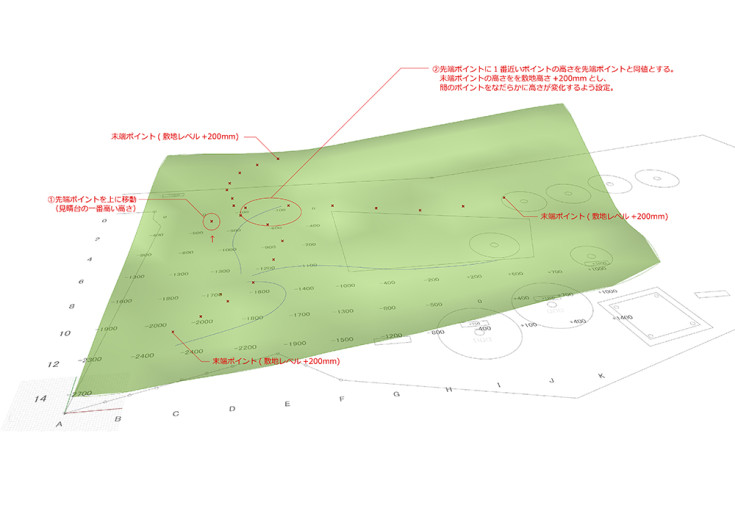

4.

①先端ポイントを見晴台の一番上まで移動

②先端ポイントに1番近いポイントの高さを先端ポイントと同値とする。末端ポイントの高さを敷地高さ+200mmとし、間のポイントをなだらかに高さが変化するよう設定

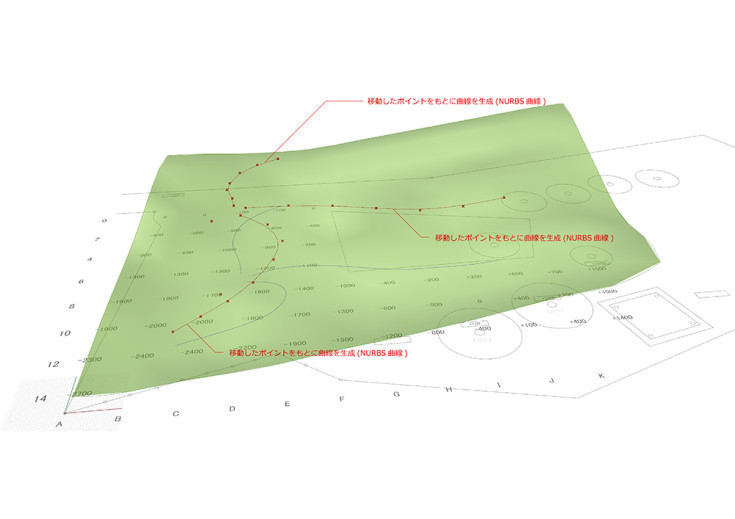

5.移動したポイントを元に曲線を生成

6.曲線を同じ長さの直線に変換。全ての角度を0度、15度、30度、45度のみに規定(部材加工を容易にするため)

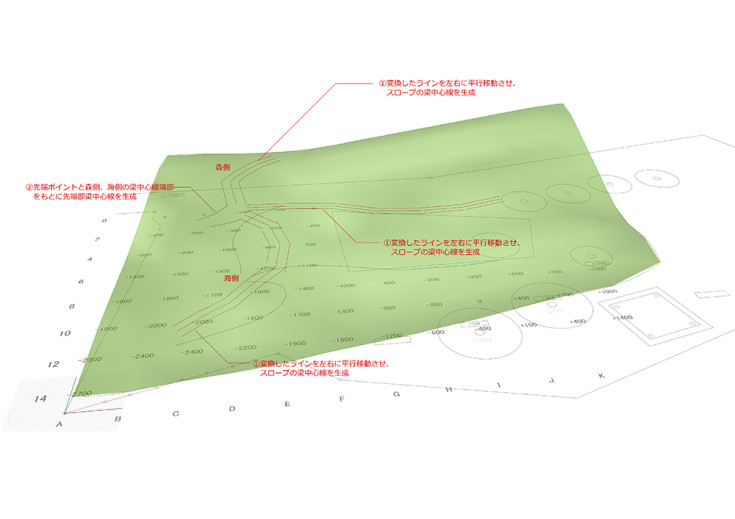

7.変換したラインをスロープの幅に移動させ、スロープの梁中心線の生成

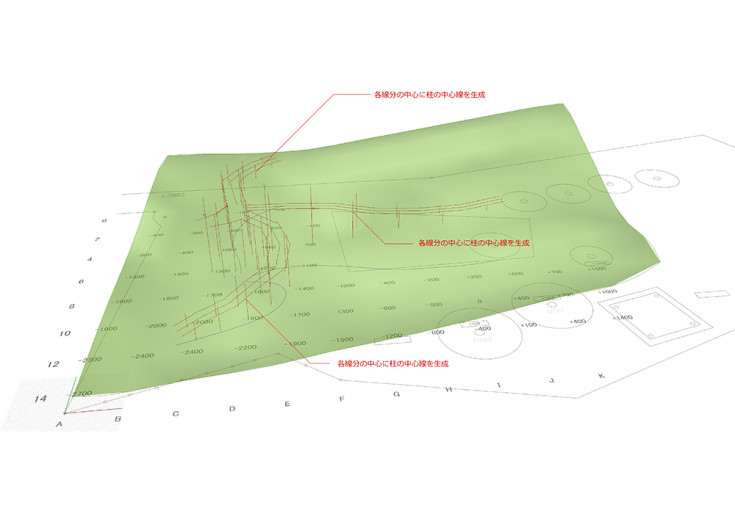

8.各線分の中心に柱の中心線を生成

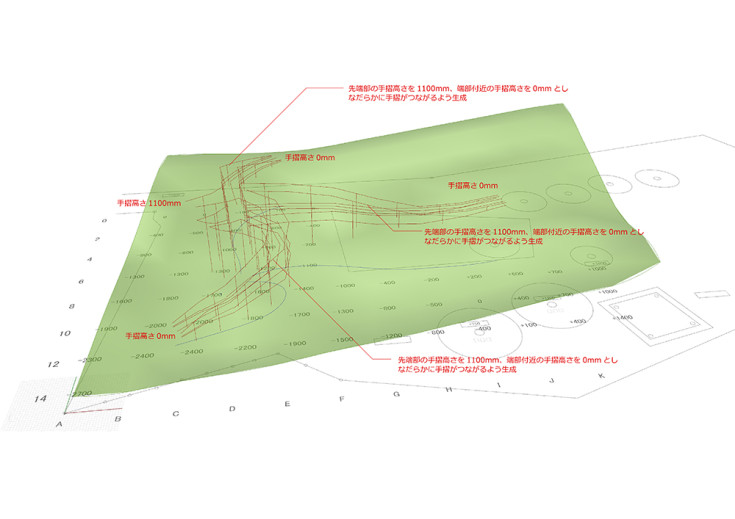

9.先端部の手摺高さを1100mm、端部付近の手摺高さを0mmとしなだらかにつながるよう設定

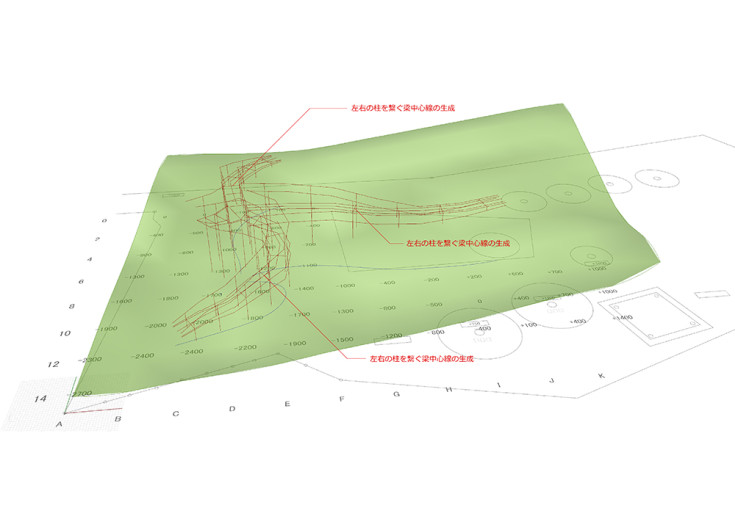

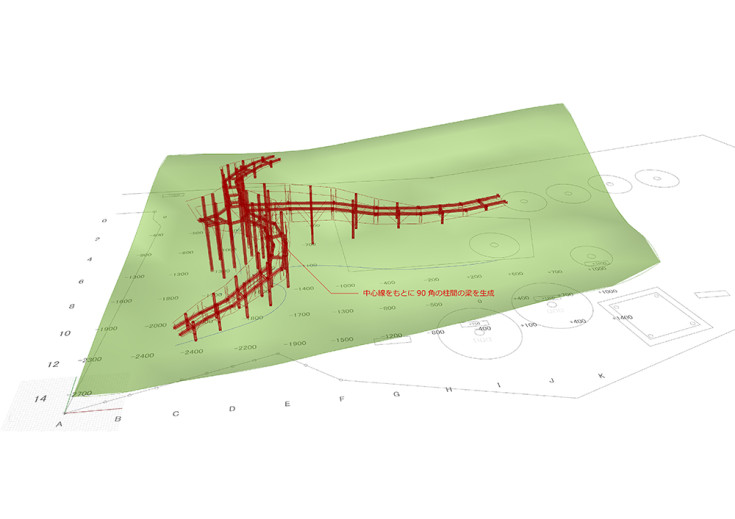

10.左右の柱をつなぐ梁中心線の生成

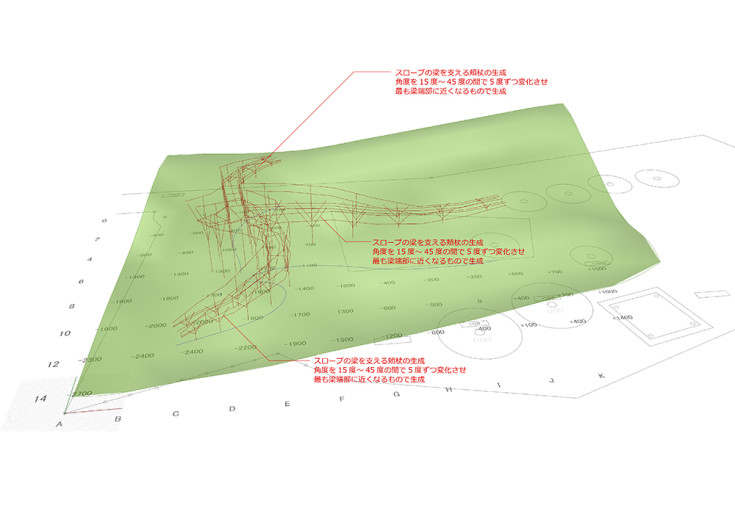

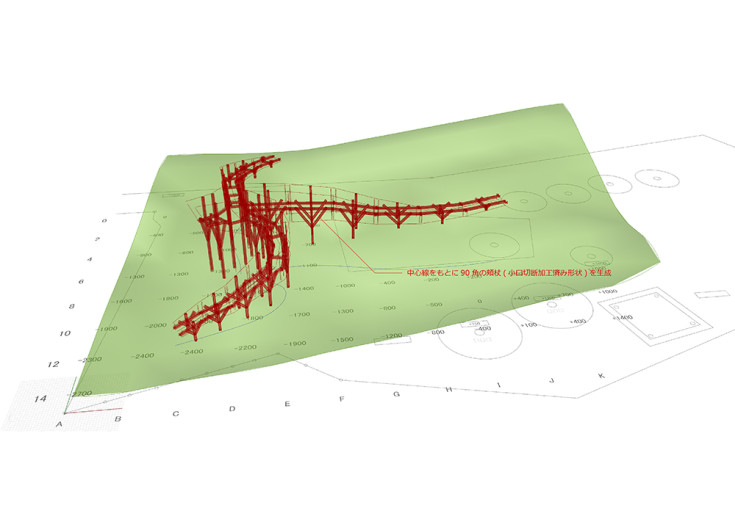

11.スロープの梁を支える頬杖を設定。角度を15度~45度の間で5度ずつ変化させ最も端部に近くなるもの。

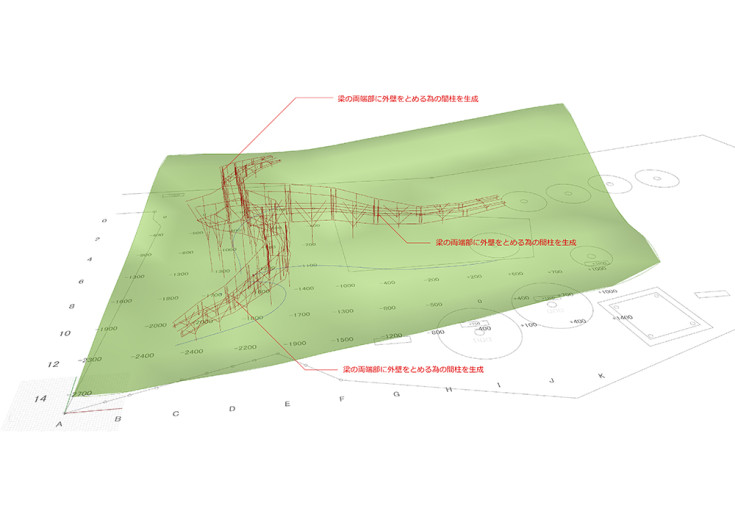

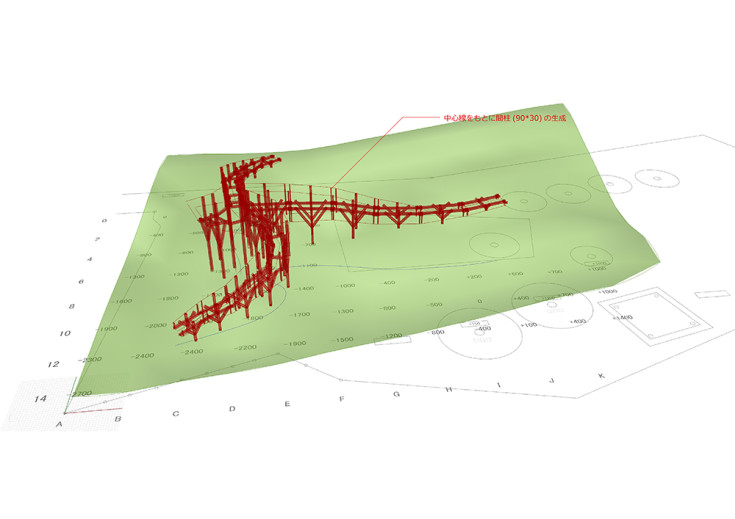

12.スロープ部梁の両端部に外壁をとめる為の間柱を生成

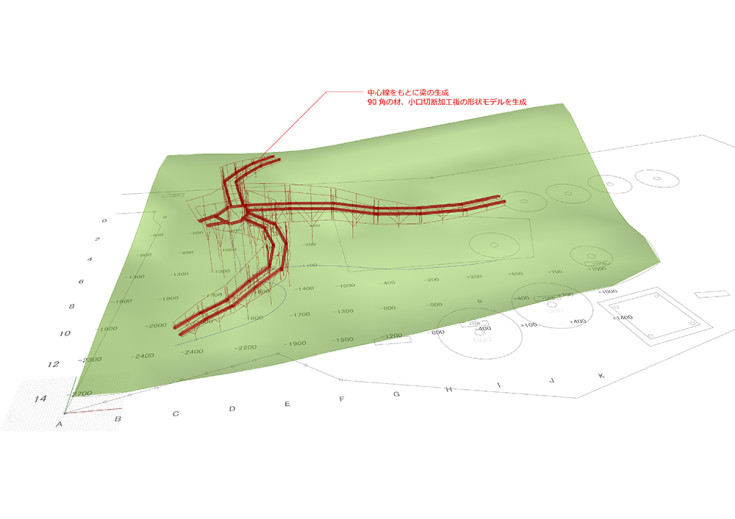

13.中心線をもとにスロープ部の梁生成。材は90角、小口切断加工後の形状モデル。

14.中心線を元に90角の柱を生成

15.中心線を元に90角の柱間の梁生成

16.中心線を元に頬杖生成(小口切断加工済み形状)

17.中心線を元に間柱(90*30)生成

18.中心線を元に先端部柱、梁の生成

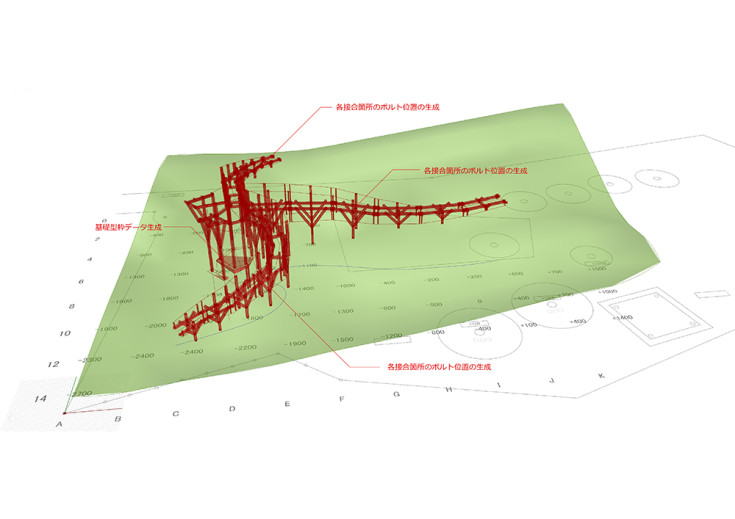

19.基礎型枠データ、各接合部のボルト位置の設定

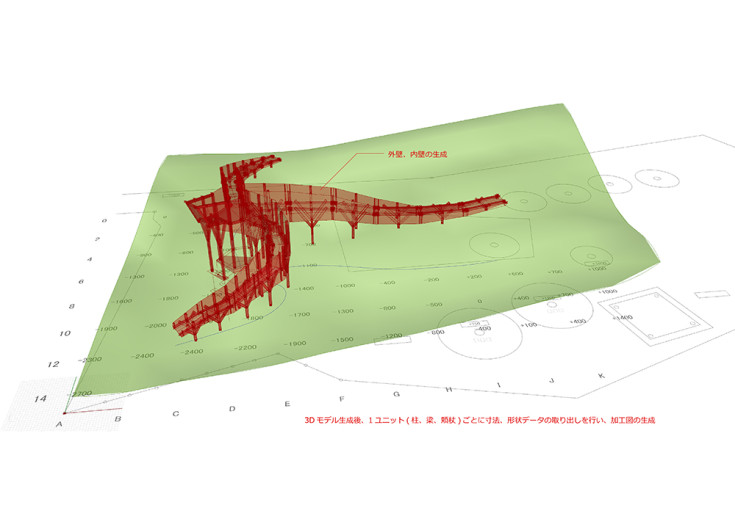

20.外壁、内壁の生成。

モデル完成後、1ユニット(柱、梁、頬杖)ごとに寸法、形状データを取り出し、加工図の生成

制作を行ってみて

・形状の検討段階からコンピュテーショナルデザインを用いることで施工方法を踏まえたデザインの検討を行うことができ、パラメーターを変化させることで模型の作り直しや図面の修正を経ずに迅速に大量のデザイン検討を行うことができた。

・部材形状まで作られた3D モデルで検討することで加工図、組立図に必要なデータを取り出すことができ、基本的な平面図、立面図、断面図などの作図をとばして施工に入ることができた。

・部材加工に関して複雑な場合は大型NC との連携が必要だが、できるだけ単純加工が望ましい。

・構造計算のプロセスも取り込んだものにしていきたい。

愛知県佐久島に完成しました見晴台「北のリボン」の設計プロセスの展示を行います。

施工が専門でない自分たちでも施工ができるようコンピュテーショナルデザインの手法を用い設計を行いました。

斜面にそのまま建てる、垂直水平でない有機的な形状、自主施工可能など複数の条件を含んだままの検討は従来の設計手法では困難です。形の基本方針を決めるルール(アルゴリズム)を設定し、形状に変化を与える条件や数値(パラメータ)を変えていくことで、自主施工可能な作り方が担保された常態で多様な形状の検討を行いました。詳細な3Dモデルで検討することで、モデル確定後は通常の図面化(平面図、立面図、断面図など)は行わず、モデルから部材の加工データを取り出し施工に入りました。

展示では、設計プロセスの図解および3Dモデルから取り出した加工図、原寸の検討モデルなどを展示しています。佐久島には実物の「北のリボン」も常設展示されていますので、設計背景を知って体験いただけるとより楽しめると思います。

是非お越しください。

>>

会期 : 2015年2月28日(土)~3月31日(火) (野外につき無休/弁天サロン展示のみ月曜休館)

会場 : 愛知県西尾市佐久島弁天サロンギャラリー(西渡船場下船徒歩4分)

北のリボン : 愛知県西尾市佐久島ソテツの広場(西渡船場下船 徒歩25分)

<<

http://www.m-mole.com/sakushima/2014/tab_1.html

handmade snowboardのプロトタイプが出来ました。

今度テストライドしてきます。

※情報科学芸術大学院大学[IAMAS]との共同研究「Craft, Fabrication and Sustainability」プロジェクトの一環として製作しました。